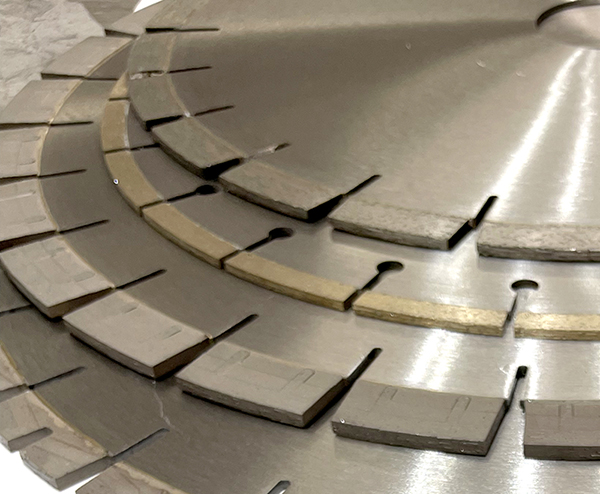

Elmas testere bıçağıKöprü alüminyumu, akrilik ve taşı kesmek için yaygın olarak kullanılan çok bıçaklı bir alet.Metal kesme geçmişinin tamamı, elmas testere bıçaklarının ortaya çıkışı, sert alaşım testere bıçaklarının ve karbon çelik testere bıçaklarının birçok eksikliğini etkili bir şekilde telafi etmiştir.

Mükemmel kesme performansı, elmas testere bıçaklarının doğal bir avantajıdır ve daha sert ve daha fazla ısıya dayanıklı elmas testere dişlerinin kullanılması nedeniyle, elmas testere bıçaklarının ömrü de çok uzundur.

Sıradan sert alaşımlı testere bıçaklarıyla karşılaştırıldığında elmas testere bıçaklarının ömrü genellikle birkaç ay daha uzundur.Elbette elmas testere bıçaklarının ömrünü etkileyen birçok faktör vardır.

Testere bıçağının kendisinin kalitesine ek olarak, gerçek üretim sürecinde, elmas testere bıçaklarının kullanımı ve operatörün operasyonunun standartlaştırılıp standartlaştırılmadığı ve yemin derinliği ve doğrusal hızı, bir elmas testere bıçağı.

Şu anda, üretim için yaygın olarak kullanılan dört yöntem vardır.elmas testere bıçaklarıSoğuk presleme sinterleme yöntemi, sıcak presleme kaynak yöntemi, haddeleme yöntemi ve diş gömme yöntemi dahil.

Yöntem 1: Soğuk presleme sinterleme yöntemi

Soğuk presleme sinterleme yöntemi ile üretilen elmas testere bıçaklarının çapı, sınırlı üretim teknolojisi nedeniyle genellikle 400 milimetrenin altındadır.

Bu arada, soğuk presleme sinterleme yöntemi, özellikle bazı ıslak testere bıçakları için düşük üretim maliyeti avantajına sahiptir.Üretim işleminde, soğuk presleme kaynak yöntemi genellikle kullanılır.

elmas testere bıçağıBu üretim sürecini kullanmak, granit, karışık sert toprak, asfalt, vb. Gibi zor profilleri keserken genellikle kararlı çalışma sağlar.

Yöntem 2: Sıcak pres kaynak yöntemi

Elmas testere bıçakları üreten işletmeler, istikrarlı üretim sağlamak için şu anda genellikle sıcak pres kaynak yöntemini seçmektedir.

Elmas testere bıçakları üretmenin bu yöntemi şu anda en popüler yöntemdir.Bu imalat yöntemiyle soğuk pres kaynak yöntemine göre daha büyük çaplı elmas testere bıçakları üretilebilmektedir.

Çap aralığı genellikle 350 milimetre ile 2200 milimetre arasındadır ve taşları kesmek için kullanılanlar gibi bazı dev elmas testere bıçakları üretim sürecinde bu işlemi kullanır.Temel üretim prosedürleri karıştırma, sıcak presleme sinterleme, ark taşlama, kaynak ve kesmeyi içerir.

Yöntem 3: Yuvarlama yöntemi

Elmas testere bıçaklarıHaddeleme yöntemi ile üretilen nispeten düşük üretim maliyetine sahiptir ve bu üretim işlemi tarafından üretilen elmas testere bıçakları genellikle saatler, değerli taşlar, rulmanlar vb. Gibi kesme malzemeleri için kullanılır.

Bu yöntem kullanılarak üretilen elmas testere bıçağı genellikle 80-120 milimetre arasında ve 0.2-0.4 milimetre arasında bir kalınlığa sahip sac metalden yapılmıştır.

Yöntem 4: Dişli yerleştirme yöntemi

Adından da anlaşılacağı gibi, kakma yöntemi elmas testere dişlerini testere bıçağı alt katmanının diş yuvasına gömmektir.Bu üretim süreciyle üretilen elmas testere bıçağı daha incedir; testere dişleri dış çemberde süreksiz görünür ve tekerlek jantına sıkı bir şekilde gömülür.Kesim keskindir ve talaşların çıkarılması kolaydır.

Aynı zamanda testere bıçaklarında bu imalat prosesinin kullanılmasının avantajları yüksek kesme verimliliği, düşük malzeme kaybı ve daha ince malzemeleri kesebilme yeteneğidir.Çünkü bu prosesle üretilen testere bıçakları taş sahasının yanı sıra alüminyum profil işleme sahasında da kullanılmaktadır.

Şu anda, kullanılan üretim yöntemi ne olursa olsun, elmas testere bıçaklarının ve kesilmiş profillerin kalitesini etkili bir şekilde sağlayabilmektedir.Alüminyum profiller söz konusu olduğunda ileri üretim süreci nedeniyle testere bıçağının kesme performansı oldukça mükemmeldir.

Ayrıca mükemmel metal kesme özellikleri nedeniyleelmas testere bıçakları, tekrar tekrar çok fazla öğütülebilirler.

Ömür boyu yalnızca 1-2 kez cilalanabilen sıradan sert alaşımlı testere bıçaklarıyla karşılaştırıldığında,elmas testere bıçaklarıÖmür boyu 6-8 kez cilalanabilir.İşletmeler için bu, büyük miktarda maliyet tasarrufu sağlayabilecek bir öğütme yönteminin benimsenmesi anlamına gelir.

Gönderim zamanı: 14 Aralık 2023